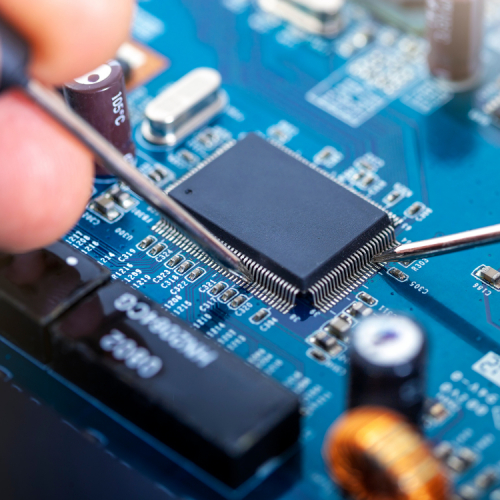

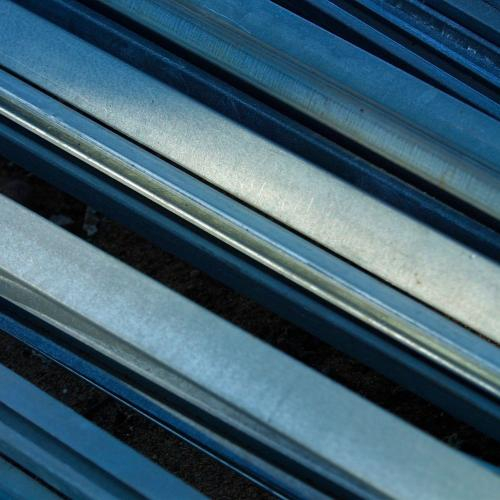

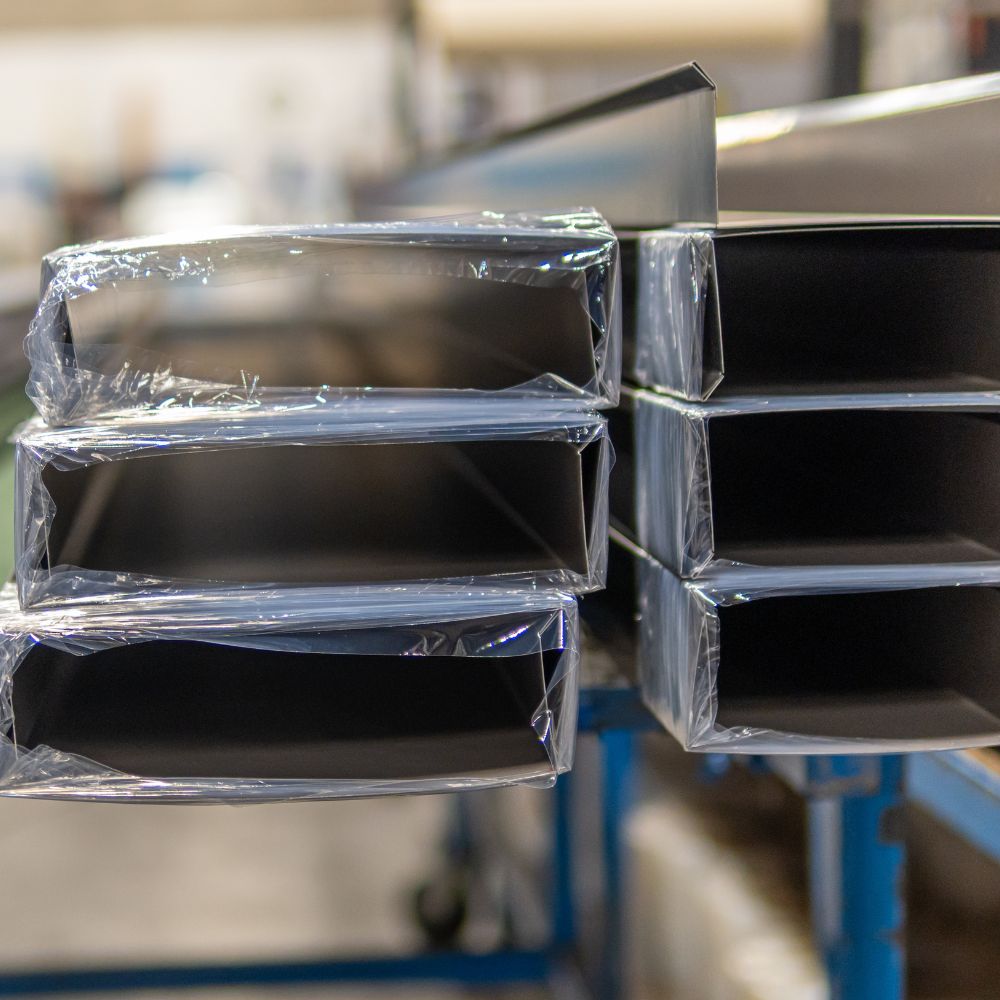

1. Gia công chi tiết kim loại với độ chính xác cao

Một trong những ứng dụng phổ biến nhất của CNC là gia công các chi tiết cơ khí chính xác như trục, bánh răng, khuôn ép hoặc chi tiết máy.

Với khả năng lập trình theo tọa độ không gian, máy CNC có thể cắt, tiện, phay hoặc khoan vật liệu theo đúng bản vẽ thiết kế với sai số cực nhỏ (chỉ từ 0.001mm). So với phương pháp thủ công, CNC giúp loại bỏ yếu tố sai lệch do con người, đảm bảo độ đồng đều giữa các sản phẩm và đáp ứng yêu cầu khắt khe của ngành chế tạo máy, hàng không, ô tô và đóng tàu.

Ngoài ra, các dòng máy CNC đa trục hiện nay còn có thể xử lý các chi tiết có hình dạng phức tạp chỉ trong một lần gá, giúp tiết kiệm thời gian và hạn chế rủi ro hư hại phôi.

2. Tăng năng suất và tối ưu quy trình sản xuất

Công nghệ CNC cho phép tự động hóa toàn bộ chu trình sản xuất, từ khâu nhập dữ liệu, cắt gọt đến đo lường và kiểm tra chất lượng. Khi kết hợp với phần mềm CAD/CAM, các kỹ sư có thể mô phỏng và tối ưu quy trình trước khi gia công thực tế, giúp giảm đáng kể lượng phế phẩm.

Bên cạnh đó, máy CNC có khả năng hoạt động liên tục 24/7 mà không cần nghỉ, giúp doanh nghiệp đáp ứng các đơn hàng lớn trong thời gian ngắn. Đặc biệt, nhờ khả năng thay đổi chương trình linh hoạt, CNC còn phù hợp với mô hình sản xuất đa dạng, từ sản xuất hàng loạt đến đơn chiếc theo yêu cầu riêng của khách hàng.

3. Hỗ trợ chuyển đổi số và phát triển sản xuất thông minh

Trong xu hướng chuyển đổi số của ngành công nghiệp nặng, CNC đóng vai trò cầu nối quan trọng giữa con người và máy móc thông minh. Các máy CNC đời mới được tích hợp cảm biến IoT, hệ thống tự giám sát và kết nối dữ liệu thời gian thực với nền tảng quản lý trung tâm.

Điều này không chỉ giúp doanh nghiệp theo dõi tình trạng máy móc từ xa mà còn dự báo được bảo trì, hạn chế sự cố, và tối ưu hóa năng lượng tiêu thụ. Khi kết hợp với AI và dữ liệu lớn, CNC sẽ góp phần hình thành “nhà máy thông minh” – nơi quy trình sản xuất được tự động hóa, phân tích và cải tiến liên tục.